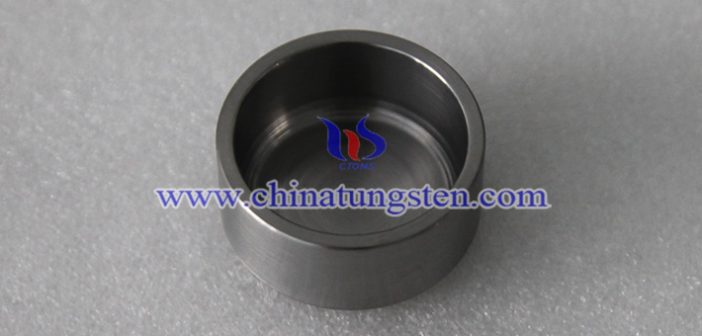

鎢坩堝的制造工藝復(fù)雜、技術(shù)要求高,主要包括粉末制備、壓制成型、高溫?zé)Y(jié)和機(jī)械加工等幾個(gè)關(guān)鍵環(huán)節(jié)。

一、原材料制備

坩堝的制造從高純鎢粉的制備開(kāi)始。鎢粉通常通過(guò)氫氣還原鎢酸鹽(如鎢酸鈉或鎢酸銨)的方法獲得。高質(zhì)量的坩堝對(duì)原材料的純度要求極高,通常要求鎢粉純度在99.95%以上,以減少在高溫使用過(guò)程中因雜質(zhì)引起的氧化、揮發(fā)或結(jié)構(gòu)脆化。鎢粉的顆粒形貌、粒度分布和松裝密度也會(huì)直接影響后續(xù)壓制和燒結(jié)的質(zhì)量,因此需要進(jìn)行嚴(yán)格篩分與預(yù)處理。

二、成型工藝

鎢粉經(jīng)干燥、混合和篩分后,會(huì)被裝入模具中進(jìn)行冷等靜壓(CIP)或模壓成型。等靜壓法通過(guò)各向均勻的壓力壓制坯體,使其內(nèi)部結(jié)構(gòu)致密、強(qiáng)度高,尤其適用于大尺寸或厚壁坩堝的制造。模壓則多用于小尺寸坩堝或復(fù)雜幾何結(jié)構(gòu)的初步成型。在此階段,壓制成的“生坯”尚未具有足夠的強(qiáng)度,需要進(jìn)一步通過(guò)高溫?zé)Y(jié)實(shí)現(xiàn)致密化。

三、高溫?zé)Y(jié)

壓制成型后的坩堝生坯需在高溫氫氣氣氛下進(jìn)行燒結(jié)處理。燒結(jié)溫度一般在2000°C以上,通常采用中頻感應(yīng)燒結(jié)爐或真空燒結(jié)爐進(jìn)行。在燒結(jié)過(guò)程中,鎢粉顆粒之間通過(guò)擴(kuò)散、再結(jié)晶和粘結(jié)形成連續(xù)致密的晶粒結(jié)構(gòu),顯著提升機(jī)械強(qiáng)度和耐高溫性能。高溫?zé)Y(jié)過(guò)程中的氣氛控制至關(guān)重要,必須嚴(yán)格防止氧氣、氮?dú)獾入s質(zhì)氣體的侵入,以保證成品坩堝的純度和抗腐蝕性。

四、機(jī)械加工與表面處理

燒結(jié)后的坩堝為“粗坯”,尺寸和形狀尚未達(dá)到使用要求,必須通過(guò)精密的機(jī)械加工來(lái)實(shí)現(xiàn)最終尺寸精度和表面質(zhì)量。鎢的硬度高、脆性強(qiáng),常規(guī)機(jī)械加工(如車削、銑削、鉆孔)難度大,因此需采用專用的硬質(zhì)合金刀具、低速切削和冷卻潤(rùn)滑配合工藝。此外,為了提升坩堝的抗氧化性與使用壽命,部分高端應(yīng)用還會(huì)采用表面拋光、電解拋光或涂覆保護(hù)層(如鉬層、氮化層)等后處理工藝。

五、質(zhì)量檢測(cè)與包裝

坩堝制造完成后需經(jīng)過(guò)一系列嚴(yán)格的質(zhì)量檢測(cè)程序,包括尺寸精度檢測(cè)、密度測(cè)試、金相組織分析、雜質(zhì)元素分析和真空滲漏測(cè)試等。密度通常需達(dá)到理論密度的98%以上,表面無(wú)裂紋、雜質(zhì)夾雜或結(jié)構(gòu)缺陷,才能滿足高溫和真空環(huán)境的使用要求。最后,合格的鎢坩堝會(huì)被真空密封或采用惰性氣體保護(hù)包裝,以防止在運(yùn)輸和儲(chǔ)存過(guò)程中氧化或污染。