在實際應用中,鉬銅封裝的氣密性和長期可靠性仍面臨諸多挑戰,尤其是在極端環境(如真空、高溫、濕熱)下。因此,探索鉬銅合金封裝的氣密性與可靠性優化策略具有重要的工程價值。

一、氣密性面臨的問題與影響因素

鉬銅合金為典型的非互溶復合材料,其內部存在銅相與鉬相的界面過渡區域。由于熱膨脹系數差異(銅約17×10??/K,鉬約5×10??/K),在熱循環過程中容易產生界面微裂紋,導致封裝結構的氣密性下降。此外,粉末冶金制備過程中可能存在孔隙、殘余應力等微缺陷,也會影響氣密性能。

此外,在釬焊或封裝過程中,如真空釬焊界面未充分潤濕、焊料擴散不均勻、表面氧化未清除等因素,都會導致微滲漏,進而影響器件的長期穩定性與使用壽命。

二、優化策略分析

為提升鉬銅合金封裝件的氣密性與可靠性,可從以下幾個方面入手:

1. 合金組織優化

通過細化粉末粒徑、提高粉末純度、優化粉末混合均勻性以及采用熱等靜壓(HIP)技術,可顯著降低材料內部的孔隙率與微裂紋形成傾向。同時,采用適當的燒結溫度和保溫時間,使銅相在鉬基體中分布更加均勻,有助于提高整體的氣密性。

2. 表面預處理與清潔

鉬銅合金在焊接或封裝前需進行嚴格的表面處理,如噴砂、等離子體清洗或酸洗處理,去除表面的氧化層與污染物,以增強釬料的潤濕性和界面結合能力,提高封裝密封效果。

3. 先進的釬焊工藝

推薦采用真空釬焊或活性釬焊技術,搭配Ag-Cu-Ti等適合鉬銅材料的釬料。在釬焊過程中,優化溫度控制與壓力參數,避免應力集中,并確保釬料在接觸面充分擴散,從而形成致密、無孔隙的釬縫結構,有效阻止氣體滲漏。

4. 氣密封測試與失效分析

對封裝件進行嚴格的氣密性測試,如氦質譜檢漏(leak rate ≤ 1×10?? atm·cc/s),并建立完整的失效模式與機理分析體系,對可能的熱沖擊、潮濕侵蝕、電遷移等失效路徑進行模擬與評估,從而優化設計參數,延長產品使用壽命。

5. 表面防護與封裝設計匹配

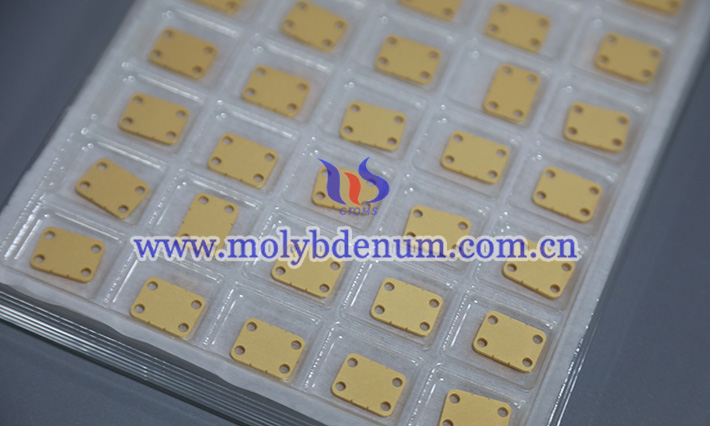

對于長期暴露于濕熱環境或腐蝕性氣氛下的應用,可對鉬銅封裝件表面進行鍍鎳、鍍金、化學鍍銀等防護處理,提升其抗氧化與抗腐蝕能力。同時,優化封裝結構設計,如選擇與鉬銅熱膨脹系數匹配的封蓋材料、引腳材料及密封介質,有助于減少熱應力累積,提高整體封裝系統的可靠性。