制造超薄型鉬銅散熱片不僅要保持合金的致密性和均勻性,還必須滿足高尺寸精度、優良的表面質量及結構強度。傳統粉末冶金工藝雖然適用于中厚規格鉬銅合金的批量生產,但在超薄尺寸(如厚度小于0.3 mm)制造中則面臨以下主要挑戰:

1.壓制難度大:由于鉬粉本身硬度高,壓制成型過程中容易產生裂紋或密度不均。

2.燒結收縮控制難:鉬銅合金屬于非互溶體系,在燒結過程中會發生明顯的體積變化,導致薄片翹曲變形。

3.機械加工限制:厚度極薄的鉬銅合金在傳統切削過程中極易破損,且加工效率低。

4.結合強度控制難:銅相與鉬相之間界面結合能力較弱,超薄片在后續使用中容易產生分層或剝離現象。

為解決上述難題,近年來發展出多種先進制造工藝,主要包括:

1. 粉末冶金+熱等靜壓(HIP)技術

采用超細鉬粉與霧化銅粉按一定比例均勻混合后冷等靜壓成型,再經高溫氫氣燒結后進行熱等靜壓處理,可顯著提高合金的致密度與結合強度。通過控制壓制模具精度和燒結升溫速率,可以獲得厚度為0.2~0.5 mm、翹曲度小于0.02 mm的鉬銅薄板。

2. 層壓燒結技術

將粉末或箔材預先壓制成多層薄片,采用層壓方式疊加燒結,再進行冷軋或熱軋工藝以實現最終厚度控制。這種方法特別適用于批量化制備高一致性薄片材料。

3. 銅滲透法

先燒結多孔鉬骨架,再在高溫真空中滲透銅,實現鉬銅復合材料的致密結合。該法具有工藝可控性強、組織均勻性好等優點,適合制造厚度低至0.1 mm的薄片產品。

4. 激光切割與精密研磨技術

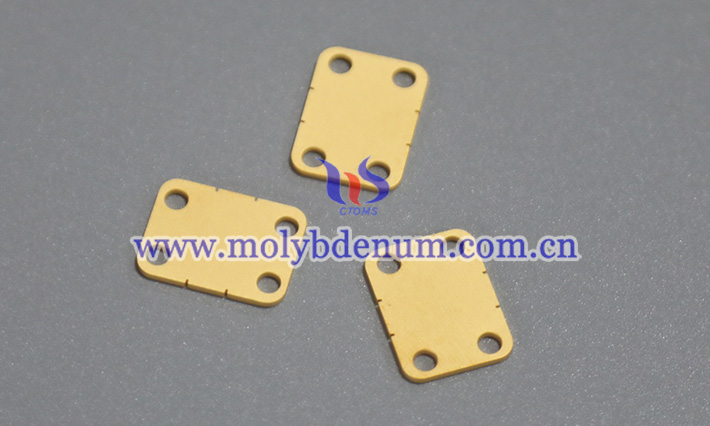

對燒結后的中厚鉬銅板材進行激光切割,再通過雙面研磨與拋光處理,可將厚度控制在±5 μm以內,表面粗糙度達到Ra<0.2 μm,滿足高端器件的封裝要求。

為進一步提升其封裝適應性與可靠性,超薄型鉬銅合金散熱片通常還需進行表面處理,如電鍍鎳/金、化學鍍銀、等離子體清洗等。這些處理可提高其電接觸性能、焊接性能和耐腐蝕性,增強其在復雜環境中的穩定性。